Projektergebnisse

Reiternavigation

Fraunhofer IWS

Entwicklung gespritzter Beschichtungen

Zur Herstellung und Entwicklung von Spritzschichten wurden sowohl Hartmetall- als auch keramische Werkstoffe als Spritzzusatz – in Pulverform und als wässrige Suspensionen – eingesetzt.

Die Hartmetallschichten zeigen eine dichte Mikrostruktur mit einer gleichmäßigen Karbidverteilung und hoher Härte. Die Schichten sind durch das Hochgeschwindigkeitsflammspritzen (HVOF, K2-Brenner, GTV) unter Verwendung von flüssigem Paraffin als Brennstoff aufgetragen worden. Der höchste Aufwirkungsgrad wurde mit einem Cr3C2-WC-18M-Pulver erreicht. Die Härtewerte der Schichten liegen bei 1100 HV0,3 für die Cr3C2-NiCr-Schichten. Durch die Verwendung optimierter WC- und Cr3C2-WC-Hartmetallspritzpulver konnte die Schichthärte auf 1200 HV0,3 gesteigert werden.

Zur Herstellung von Keramik-Schichten wurden Al2O3 und Cr2O3 als Beschichtungspulver bzw. experimentell entwickelte wässrige Suspensionen eingesetzt. Die Keramikschichten, vor allem die suspensionsgespritzten Schichten, besitzen eine homogene Mikrostruktur und eine geringe Oberflächenrauheit dank der Verwendung von Mikro- und Submikro-Keramikpartikeln. Die neue Spritztechnologie, das atmosphärische Plasmaspritzen mit Suspensionen, bietet ein hohes Potenzial zur Herstellung hochwertiger dünner Schichten und verlangt nur geringen Aufwand bei der Schichtnachbearbeitung.

Für Schichtdicken bis zu 500 μm konnte eine sehr gute Schichthaftung und Überdeckung der Risse erzielt werden. Für die Beschichtung komplexer Bauteile wurden geeignete Beschichtungsstrategien entwickelt.

Fraunhofer IKTS

Entwicklung zerspanbarer gesinterter Hartmetalle

Im Zuge der Entwicklungen der zerspanbaren Hartmetalle konnten neue Hartmetalle gesintert werden, die sehr gute mechanische Eigenschaften bei einem verhältnismäßig hohen Kobaltanteil bis zu 20 Massenprozent erzielt haben. Als Ziel für die Entwicklung von zerspanbarem Hartmetall war eine Härte von 1200 HV10 angestrebt. Die aktuellen Hartmetallproben weisen bereits eine höhere Härte auf. Aus gesinterten Hartmetallstäben werden nun die Fräswerkzeuge für die Fertigung und für die Untersuchungen am Grundlagenprüfstand hergestellt.

Fraunhofer IPT

Angepasste Werkzeuggeometrie

Für den Herstellungsprozess der Vollhartmetallwerkzeuge war es möglich, eine Schleifstrategie zu erarbeiten, die eine hinreichend scharfe Schneide mit einer geringen Schartigkeit reproduzierbar erzielt. Die Messergebnisse zeigen eine homogene und gleichmäßige Schneidkantengeometrie der Werkzeuge. Lediglich kleine Scharten und Artefakte bis zu einer Tiefe von 3 μm wurden gemessen. Die Schneidkantenverrundung konnte auf Werte in gleicher Größenordnung eingestellt werden; diese Werte sind für die Herstellung von Vollhartmetallwerkzeugen als sehr gut zu bewerten.

Für die weitere Optimierung und um eine definierte Schneidkantenverrundung zu erzielen, bedarf es einer nachfolgenden Schneidkantenpräparation. Dafür wurde eine Kombination aus Schleppschleifen und Strahlen evaluiert, mit der es gelingt durch einen mechanischen Prozess das Eigenspannungsprofil im Randzonenbereich zu beeinflussen. Dies ist vor allem für nachfolgende Beschichtungsverfahren von großer Bedeutung: Denn durch den Strahlprozess werden verstärkt Druckeigenspannungen in das Substrat eingebracht, die Zugeigenspannungen entgegenwirken. Zudem zeigt sich, dass Scharten nahezu komplett eliminiert wurden. Für den Beschichtungsprozess können so komplett gleichmäßige Bedingungen geschaffen werden.

Die Untersuchungen am Analogieprüfstand bieten die Möglichkeit, Werkzeuge auf ihr Spanverhalten hin zu untersuchen. Unter Zuhilfenahme einer Hochgeschwindigkeitskamera lässt sich das Spanverhalten während des Schneidprozesses untersuchen. Eine weitere Möglichkeit zur späteren Untersuchung bietet die Thermographiekamera für die Temperaturaufzeichnung während des Experiments. Außerdem können noch unterschiedliche Kräfte während des Versuches aufgenommen werden.

Bei nahezu allen Versuchsreihen mit den beschichteten Werkzeugen konnte ein durchgehender Span erzeugt werden. Auffällig war bei den B-C-W-Schichten sowie den Multilayer-Schichten ein starker und gleichmäßiger abrasiver Verschleiß. Die beste Eignung für die Zerspanung von Hartmetall zeigten die ta-C-Schichten. Anhand entsprechend beschichteter Werkzeuge konnte ein durchgehender Span über die gesamte Probenlänge generiert werden. Der Verschleiß der Beschichtungen war bei allen Tests gering.

Fraunhofer IWU

Entwicklung innovativer Fräsprozesstechnologien

Das Fraunhofer IWU analysiert den Einfluss der verschiedenere Prozessparameter zur Erreichung eines qualitätsgerechten und stabilen Fräsprozess anhand eines Merlin-Fräswerkzeugs des Anbieters Zecha. Dieses Werkzeug hat eine CVD-Diamantschicht. Das abzutragende Material besteht aus gesintertem Hartmetall CTC50 mit einer Härte von 770 HV10. Die Prozessparameter wurden hinsichtlich Schnittgeschwindigkeit (100 bis 219 m/min), Zahnvorschub (0,03 bis 0,05 mm), Eingriffstiefe (0,10 bis 0,18 mm) und -breite (0,10 bis 0,38 mm) variiert.

Die steigende Schnittgeschwindigkeit erhöht den abrasiven Verschleiß auf der Freifläche. Das Versagen der Beschichtung auf der Freifläche beendet die Standzeit sofort. Ausbrüche und Schichtabplatzungen auf der Spanfläche treten unabhängig von der Schnittgeschwindigkeit nach 1,5 bis 3 m Fräsweg auf. Auch die Eingriffsbreite und -tiefe beeinflussen den Standweg. Eine Reduzierung der Schnitttiefe (Schneidenlänge im Eingriff) nimmt deutlich stärken Einfluss auf den Standweg als die Reduzierung der Eingriffsbreite (Eingriffswinkel). Der Freiflächenverschleiß schreitet gleichmäßig fort, die Schicht versagt aber nicht spontan. Eine Reduzierung beider Größen verlängert den Standweg hingegen nicht weiter.

Die längsten Standwege werden mit reduzierter Schnitttiefe erreicht. Dies verringert jedoch die Produktivität. Folglich sind die Schnittparameter je nach der zu fräsenden Fläche und Anforderung (Oberflächenqualtität) unter wirtschaftlich Aspekten abzuwägen. Die Untersuchungen verschiedener Werkstoffe bei einem festgelegten Prozessfenster ergaben, dass die Steigerung der Härte des gesinterten Hartmetalls den Standweg des Werkzeugs nicht negativ beeinflusst.

Erste Ultraschalluntersuchungen mit integrierter kryogener Kühlung sind gestartet. Der Einfluss der Ultraschallüberlagerung auf Fräsprozess, -werkzeug und Werkstückoberfläche werden untersucht.

Formwerkzeuge und Simulation

Die Simulation bietet die Möglichkeit den realen Prozess des Endanwenders darzustellen, kritische Bereiche im Bearbeitungsprozess zu identifizieren und genauer zu Analysieren. Bei der Anwendung auf einem realen Prozess des Endanwenders ergab dabei das der Schneidprozess genauer zu untersuchen ist. Durch eine Abstrahierung des Schneidprozesses mit Hilfe eines Analogieexperiments wird nur der kritische Bereich, im Hinblick auf Temperatur und Vergleichspannung, im Werkstück und Werkzeug untersucht. Im Analogieexperiment wird ein Drehprozess mit einem unterbrochenen Halbzeug simuliert. Ein besonderes Augenmerkt liegt dabei auf der starken Kantenbeanspruchung vom Werkzeug. Gleichzeitig erhält man eine genaue Aussage über das Material verhalten bei mehreren aufeinanderfolgenden Versuchen. Mit Hilfe dieser Simulation können neu entwickelte Hartmetallwerkstoffe im Verschleißverhalten charakterisiert werden.

Fraunhofer FEP und Fraunhofer IWS

Entwicklung Beschichtung

Im Projekt »HaKeMill« wurden verschiedene Schichtsysteme erfolgreich auf Analogieplättchen, Versuchswerkzeuge für Grundlagentests sowie auf reale Kugelkopfwerkzeuge abgeschieden. Alle Schichten wurden grundlegend qualifiziert und die kritischen Eigenschaften hinsichtlich Härte, Adhäsion und Temperaturbeständigkeit verbessert.

Eine Zerspanung von Hartmetall wurde in Grundlagen- und Anwendungstests untersucht. In den Grundlagentests stellte sich die ta-C-Schicht als vielversprechend heraus. Beschichtungen mit diesem Schichtsystem wurden auf einer Werkzeugbeschichtungsanlage DREVA 600 (VTD GmbH) mit angeflanschtem Laser-Arc-Modul LAM500, einer Eigenentwicklung des Fraunhofer IWS durchgeführt.

Die Me-B-C-N-Schichten wurden mit einer UNIVERSA-Anlage anhand der Technologie des gepulsten Magnetronsputterns aufgetragen. Diese Beschichtungen wurden in Frästests untersucht und bei der definierten Zerspanung wurde ein gleichmäßiger Verschleiß des Werkzeugs beobachtet. Dieser Prozess war gleichmäßig und reproduzierbar.

Veröffentlichungen

- Bergs, T.; Ottersbach, M.;Richter, V.; Pötschke, J.; Hochmuth, C.; Busch, K.: Tool technologies for milling of hardmetals and ceramics; Procedia CIRP, Volume 46, 2016, Page 299-302

- Klostermann, H.; Friedemann, M.; Ottersbach, M.; Schraknepper, D.; Poetschke, J.; Mayer, M.; Fietzke, F.; Zywitzki, O.: Wear Resistance Capabilities of B-C-W Coatings; ICMCTF 2017

Verwertung

Verwertung

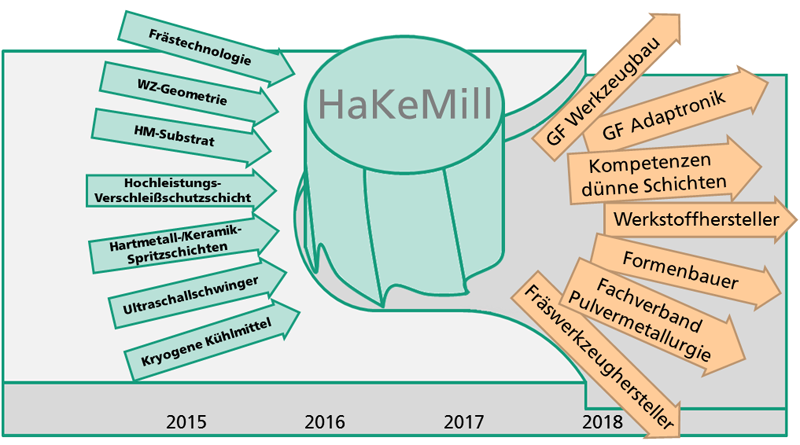

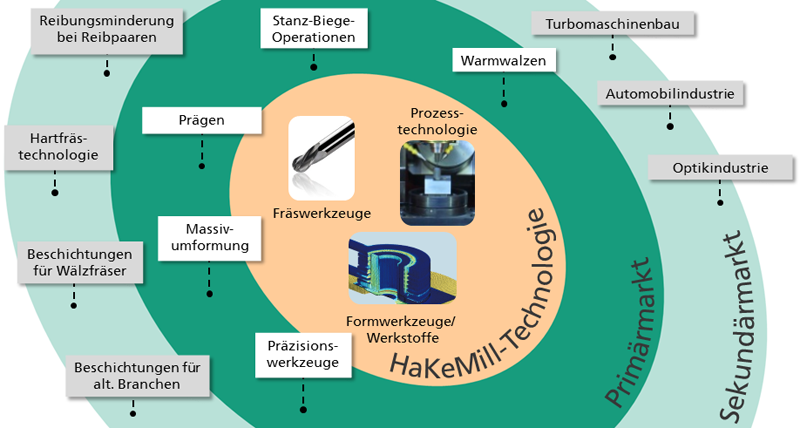

Die Abbildung verdeutlicht den Entwicklungspfad des Projekts sowie die geplante Vermarktung und den Transfer zu den Endanwendern.

Zu Beginn stehen die Einzelentwicklungen, die im Projekt gebündelt und zu einer leistungsfähigen Technologie zusammengeführt werden. Gegen Ende des Projektes werden die Kompetenzen wieder an Partner transferiert und strategisch in die einzelnen Geschäftsfelder, Fraunhofer-Initiativen, zum Beispiel innerhalb der Fraunhofer-Allianz Automobilproduktion, sowie Verbünde eingebracht.

Die Ziele des Projekts »HaKeMill« entsprechen hier der Philosophie der Fraunhofer-Gesellschaft, Forschungsergebnisse in die Anwendung zu überführen, und setzen den Fokus auf hochinnovative Fertigungsprozesse. Unternehmen müssen damit flexibel und in kurzer Zeit, unter Reduktion der Belastung von Mensch, Maschine und Umwelt, hocheffektiv produzieren können.