Ziel des Projekts »HaKeMill« ist es, eine Prozesstechnologie zu qualifizieren, die eine Komplett-Fräsbearbeitung dreidimensionaler Konturen aus Hartmetall sowie gespritzter Hartstoffschichten aus Hartmetall und Keramik ermöglicht und mit dem effizient und ressourcenschonend leistungsfähigeren Formwerkzeugen für den Werkzeug- und Formenbau produziert werden zu können. Hier kann sich die Fräsbearbeitung ökonomisch und ökologisch von den bisher eingesetzten Technologien des Erodierens und Schleifens abheben.

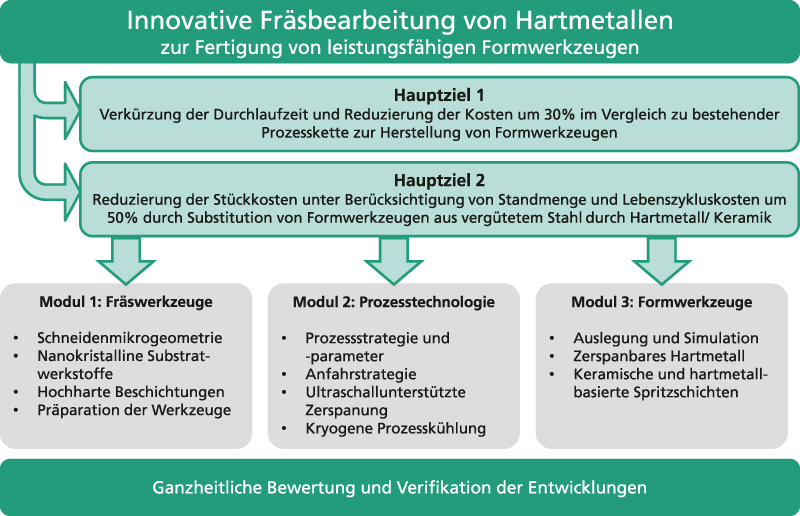

Folgende übergeordnete Ziele sollen im Projekt »HaKeMill« erreicht werden:

- Verkürzung der Durchlaufzeit von der Konstruktion bis zur Fertigstellung sowie Reduzierung der Herstellungskosten für Formwerkzeuge aus Hartmetall und Keramiken um jeweils ca. 30 Prozent durch Komplett-Hart- und HSC-Fräsen

- Reduzierung der Stückkosten um mindestens 50 Prozent durch den Einsatz von Formwerkzeugen aus Hartmetall- und Keramik anstelle konventioneller Stähle unter Berücksichtigung der Standmenge und Lebenszykluskosten (z.B. Stanzen, Schmieden, Walzen)

Der Lösungsansatz umfasst drei Module in den Innovationsfeldern Hartfräswerkzeuge, Prozesstechnologie und Formwerkzeuge. Jedes dieser Module werden verschiedene Entwicklungen vorangetrieben, die in Abbildung 1 dargestellt sind: